II. ESPADAS DE DAMASCO

CUENTA la leyenda de un encuentro entre Ricardo Corazón de León y el sultán Saladino, que ocurrió en Palestina a finales del siglo XII. Los dos enemigos en la guerra de las Cruzadas cristianas se jactaban del poder de sus respectivas espadas. Ricardo tomó su enorme espada, la levantó con sus dos manos y la dejó caer con toda su fuerza sobre una maza de acero. El impacto de la espada hizo saltar a la maza hecha pedazos. Saladino fue más sutil. Colocó su espada encima de un mullido cojín de pluma y la jaló suavemente. Sin ningún esfuerzo ni resistencia la espada se hundió en el cojín hasta cortarlo completamente como si fuera mantequilla. Ricardo y sus acompañantes europeos se miraron unos a otros con incredulidad. Las dudas se disiparon cuando Saladino arrojó un velo hacia arriba y, cuando flotaba en el aire, lo cortó suavemente con su espada.

La espada de Ricardo Corazón de León era tosca, pesada, recta y brillante. La de Saladino, por el contrario, era esbelta, ligera y de un azul opaco que, visto más de cerca, era producido por una textura compuesta de millones de curvas oscuras en un fondo blanco que caracterizan a los aceros de Damasco. Era tan dura que se podría afilar como navaja de afeitar y a la vez era sumamente tenaz, de manera que podía absorber los golpes del combate sin romperse. Era difícil para los europeos aceptar que la dureza y la tenacidad se podían conjugar de una manera tan extraordinaria. Todavía más difícil de aceptar resultó el entender y dominar la técnica de fabricación de los aceros de Damasco en las herrerías de Occidente. La cosa no duró años, ni décadas: tomó siglos.

Muchos eminentes científicos europeos fueron atraídos por el misterio de los aceros de Damasco. Antes de inventar el motor y el generador eléctricos, Michael Faraday gastó algún tiempo tratando de revelar este misterio.

Faraday era hijo de herrero, de modo que estaba familiarizado con el oficio; además, tenía la ventaja de trabajar en 1819 cuando la jerga de los acereros ya había decantado muchos conceptos que no se tenían en el siglo XII. Pero "en casa de herrero, cuchara de palo". Después de sesudos análisis, Faraday salió con que el secreto podría estar en la adición de pequeñas cantidades de sílice y alúmina al acero. Erróneo. Para lo único que sirvió el artículo de Faraday fue para que Jean Robert Breant, un metalúrgico de la imprenta de París, se motivara a estudiar el tema y descubriera la esencia del misterio: los aceros de Damasco tenían un contenido altísimo de carbono.

EL PAPEL DEL CARBONO EN EL ACERO

El acero es, básicamente, una aleación de hierro y de carbono. El contenido del carbono en el acero es relativamente bajo. La mayoría de los aceros tienen menos de 9 átomos de carbono por cada 100 de hierro en el acero. Como el carbono es más ligero que el hierro, el porcentaje de masa de carbono en el acero es casi siempre menos del 2%. La forma convencional de expresar el contenido de los elementos en las aleaciones es por el porcentaje de la masa total con que cada uno contribuye.

El carbono tiene un gran influencia en el comportamiento mecánico de los aceros. La resistencia de un acero simple con 0.5% de carbono es más de dos veces superior a la de otro con 0.1%. Además, como puede apreciarse en la figura 3, si el contenido de carbono llega al 1%, la resistencia casi se triplica con respecto al nivel de referencia del 0.1%.

Figura 3. Efecto del contenido del carbono en la resistencia de los aceros.

El carbono, sin embargo, generalmente reduce la ductilidad del acero. La ductilidad es una medida de la capacidad de un material para deformarse, en forma permanente, sin llegar a la ruptura. Por ejemplo, el vidrio de las ventanas no es nada dúctil. Cualquier intento por deformarlo, estirándolo o doblándolo, conduce inmediatamente a la fractura. El aluminio, por el contrario, es sumamente dúctil. Por ejemplo, de un solo golpe una rondana de aluminio se convierte en el tubo donde se guarda la pasta de dientes, como se muestra en la figura 4.

Figura 4. Tubo de pasta de dientes fabricado mediante la deformación de

una rondana de aluminio. El aluminio es muy dúctil porque es capaz de soportar

grandes deformaciones sin fracturarse. Las muestras fueron amablemente proporcionadas

por la empresa Cospeles, S. A. Fotografía de Alfredo Sánchez Ariza.

Un acero de 0.1%. de carbono es más de cuatro veces más dúctil que otro con 1% de carbono y dos veces más que un tercero con 0.5% de carbono, como se indica en la figura 5. En esta gráfica, a la ductilidad se le expresa como un porcentaje. Éste se determina estirando una barra de acero hasta llevarla a la fractura para después calcular el incremento porcentual de su longitud.

ACEROS DE BAJO, MEDIO Y ALTO CARBONO

Por su contenido de carbono, los aceros se clasifican como de bajo, medio y alto carbono. Las fronteras que separan a estos tipos de acero no están claramente definidas, aunque se entiende que los aceros de bajo carbono tienen menos del 0.25% de carbono en su aleación. Ellos son fácilmente deformables, cortables , maquinabIes, soldables; en una palabra, son muy "trabajables". Por eso, con estos aceros los herreros hacen puertas y ventanas. Además, con ellos se fabrican las mejores varillas para refuerzo de concreto, las estructuras de edificios y puentes, la carrocería de los automóviles y las corazas de los barcos.

Figura 5. Efecto del contenido del carbono en la ductilidad de los aceros

comunes. En 1938 Sisco publicó esta gráfica y se ha reproducido en muchos libros

de texto todavía vigentes.

Los aceros de medio carbono, entre 0.25% y 0.6%, se emplean cuando se quiere mayor resistencia, pues siguen manteniendo un buen comportamiento dúctil aunque su soldadura ya requiere cuidados especiales. Con estos aceros se hacen piezas para maquinarias como ejes y engranes. Los aceros de alto carbono, entre 0.6% y 1.2%, son de muy alta resistencia, pero su fragilidad ya es notoria y son difíciles de soldar. Muchas herramientas son de acero de alto carbono: picos, palas, hachas, martillos, cinceles, sierras, etc. Los rieles de ferrocarril también se fabrican con aceros de ese tipo.

¿Y los aceros de Damasco? Resulta que no caben en la clasificación. No han entrado a los libros de texto. Como contienen alrededor de 1.5% de carbono, muchos creen que son tan frágiles que no vale la pena ni siquiera estudiarlos. Lo bueno fue que los herreros de Saladino no aprendieron la fabricación de sus espadas leyendo los textos de metalurgia que ahora tenemos en las bibliotecas. La enseñanza la obtuvieron de sus padres y abuelos a lo largo de muchos años de compartir el trabajo en la herrería.

Recientemente dos metalurgistas de la Universidad de Stanford, Sheiby y Wadsworth, retomaron el tema de las espadas de Damasco y han abierto todo un campo de investigación en lo que se llama ahora aceros de "ultra alto carbono". Con toda paciencia empezaron por desentrañar de nuevo las misteriosas características de estos aceros, para luego reproducir en el laboratorio su legendaria belleza y su singular resistencia y tenacidad. En pocos años estuvieron en condiciones de ofrecer a la industria aleaciones de acero de ultra alto carbono con las que se pueden fabricar infinidad de piezas donde la resistencia al esfuerzo, al impacto o a la fatiga son de vital importancia.

La materia prima para fabricar las espadas de Damasco venía de la India y se llamaba "wootz". El wootz era un acero muy rico en carbono que producían los herreros indios con la forma y el tamaño de un queso fresco chico que se comercializaba intensamente en el Oriente. El procedimiento de la fabricación del wootz se muestra en la figura 6. En un horno de piedra se introducían una mezcla de mineral muy rico en óxido de hierro y carbón de leña. Mediante un sistema de fuelles se soplaba aire hacia la base del horno. El oxígeno del aire produce la combustión del carbono de la leña, dando lugar a la formación de abundante monóxido de carbono.

Figura 6. Proceso de fabricación del wootz en la India. El mineral del hierro

y el carbón de leña se ponían en un horno de piedra donde el monóxido de carbono,

producido por la combustión de la leña reaccionaba con el óxido de hierro para

formar el hierro esponja. El hierro esponja se martillaba y se metía en un crisol

cerrado junto con polvo de carbón de leña. El crisol se metía de nuevo al horno

y, cuando la temperatura subía hasta 1 200° C, se formaba el wootz, parcialmente

en el estado líquido, por la aleación del hierro y el carbono. Al enfriarse

lentamente, el wootz se solidificaba en su forma final.

El contacto del, monóxido de carbono con el mineral de hierro sirve para reducirlo (desoxidarlo), dando lugar a la formación de hierro metálico de acuerdo con la reacción química:

Los hornos antiguos de piedra podían alcanzar temperaturas cercanas a los 1 200°C, que son inferiores a la temperatura de fusión del hierro, que es de 1 537°C. Por eso el hierro que se formaba a partir del mineral no era líquido sino un sólido poroso que ahora se conoce como hierro esponja. En los poros de la esponja se acumulaban muchas de las impurezas que inevitablemente acompañan a los minerales y que usualmente se encuentran en forma de escoria líquida al salir del horno. Esta escoria líquida era removida del hierro esponja a golpe de martillo. El hierro esponja martillado se mezclaba de nuevo con el carbón de leña y se colocaba en un crisol de arcilla cerrado que a su vez se introducía de nuevo a un horno de piedra. En unas horas, el hierro esponja y el carbono se fundían parcialmente para. dar origen al acero de ultra alto carbono conocido como wootz.

Los herreros del Medio Oriente que compraban el wootz de la India seguían, para producir las hojas de espada, un proceso de forja como el indicado en la figura 7. La forja es el conformado de una pieza de acero caliente a golpe de martillo. La diferencia entre el éxito de los sirios y el fracaso de los europeos en el manejo del wootz radicaba en la temperatura de la forja. Los herreros sirios forjaban sus aceros a temperaturas entre 650 y 850 grados centígrados, algo así como al rojo púrpura, cuando el Wootz se vuelve extraordinariamente dúctil. De hecho, en ese intervalo de temperaturas, el wootz ingresa a un club muy selecto de aleaciones conocidas como superplásticas por su gran capacidad de deformarse sin romperse. En el libro de récords de Guiness está registrada la marca mundial de superplasticidad correspondiente a una aleación que pudo alargarse más de veinte veces su tamaño original antes de romperse. Además del wootz, el club de superplasticidad incluye a otras aleaciones basadas en el plomo, el cinc o el aluminio.

Figura 7. La forja en Siria se hacía calentando el wootz a temperatura de

entre 650 y 850° C. A esta temperatura el wootz era sumamente plástico y

se podía conformar a martillazos.

Aunque los herreros sirios no manejaron el concepto de la superplasticidad que se puso de moda hasta los años setenta de nuestro siglo, la aprovechaban para darle forma a sus espadas. Los europeos, por su parte, estaban acostumbrados a forjar sus espadas a 1 200°C, cuando el acero se pone de un amarillo claro. El wootz, a esta temperatura, ya es otra cosa porque se desmorona al primer martillazo. A diferencia de los aceros de bajo contenido de carbono que forjaban los europeos sin ningún problema a 1 200 grados centígrados, el wootz forma en su interior una cierta cantidad de material líquido que propicia su desmoronamiento cuando se martilla.

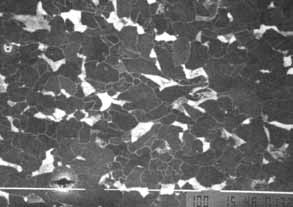

La conversión del wootz en aceros de Damasco mediante la forja y el temple se debe a cambios muy sustanciales en la estructura interna de estos materiales. Los aceros tienen una estructura interna formada principalmente por dos componentes, mas conocidos como fases, que se ilustra en la figura 8(a). La fotografía fue tomada con un microscopio electrónico de barrido, donde el segmento en la parte inferior derecha ayuda a tener una idea de la escala. Antes de tomar la fotografía fue necesario tomar un trozo pequeño de acero (en este caso no fue de wootz sino de bajo carbono), y pulirlo en una serie de lijas, cada vez más finas, hasta lograr una superficie lisa y brillante como un espejo. Luego se ataca ligeramente con una solución de ácido nítrico en alcohol para que las dos fases se distingan.

|

|

Figura 8. (a) Metalografía de un acero de bajo carbono (0.18%). Los granos

oscuros son de ferrita (a) y los granos claros

son de perlita. (b) Detalle de los granos de perlita formados por laminillas

blancas (cementita) y oscuras (ferrita). Fotografía de Alfredo Sánchez Ariza

y José Luis Albarrán.

Volviendo a la figura 8, uno puede darse cuenta de que los aceros, al igual

que muchos otros metales y cerámicos, están estructurados a base de cristales,

también llamados granos, con fronteras claramente definidas, semejantes a las

piedras que integran una barda. En la fotografía, muchos de los granos son oscuros.

Son granos de hierro metálico, frecuentemente de una pureza superior al 99.95%,

conocidos como la fase ferrita del acero. La fase ferrita casi no admite el

carbono en su interior, a lo más acepta un 0.05%, y eso cuando la temperatura

es alrededor de 700°C. A temperaturas inferiores se vuelve mucho más intolerante

al carbono y aumenta su tendencia a expulsarlo. El carbono que no cabe en la

ferrita forma el compuesto llamado carburo de hierro, Fe3C,

que aparece en forma de laminillas blancas en los granos más claros de la figura

8(b). (Lo negro y lo blanco en las metalografías depende del instrumento que

se use para observar. En el microscopio electrónico de barrido se observa lo

que aquí se presenta; en un microscopio óptico lo negro se ve blanco y viceversa.)

Las laminillas blancas de carburo de hierro, conocidas también como cementita,

se alternan con laminillas oscuras de ferrita.

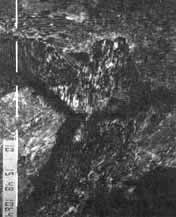

|

|

|

|

Figura 9. Cuatro metalografías de acero de bajo, medio y alto carbono. La

perlita es escasa en los aceros de bajo carbono y aumenta hasta ocupar casi

todo el espacio en los aceros de alto carbono. Fotografía de Alfredo Sánchez

Ariza y José Luis Albarrán.

A los granos formados de laminillas blancas y oscuras se les conoce como la fase perlita del acero, aunque en realidad no es una fase sino dos, repetimos: la ferrita y el carburo de hierro o cementita. La fase perlita tiene la peculiaridad de contener siempre el mismo contenido de carbono, que es 0.77%.

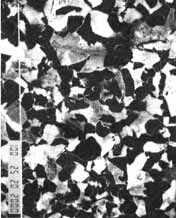

Por la proporción relativa de la ferrita y cementita en los aceros se puede saber su contenido de carbono. En la figura 9 se muestran cuatro micrografías de acero con contenidos de carbono de 0.18, 0.25, 0.35 y 0.65%, respectivamente. Cuando el contenido total de carbono es bajo, abundan los granos de ferrita. Los granos de perlita son escasos y dispersos. A medida que el contenido de carbono aumenta, la población de cementita sube. En los aceros de alto carbono, la perlita, formada por laminillas de ferrita y cementita, prácticamente ocupa todo el espacio.

El wootz de la India, siendo un acero de ultra alto carbono, tenía una estructura de granos de perlita embebidos en una base de cementita como se muestra en la figura 10.

Figura 10. Simulación de una metalografía de un acero con estructura de

granos de perlita embebidos en una matriz de cementita.

Con esta estructura el material es sumamente frágil porque la base de cementita es muy quebradiza. Ni los europeos ni los sirios sabían que, a temperaturas de entre 650 y 850 grados, la base de cementita podía transformarse a golpe de martillo para formar partículas dispersas en una base de perlita, como se indica en la figura 11. La diferencia era que los sirios lo hacían y los europeos no. Cuando la base de cementita se dispersa en una multitud de partículas, el wootz ya no es wootz, sino acero de Damasco. De hecho las texturas que se observan en las espadas de Damasco son residuos de la base de cementita que no alcanzaron su transformación a pequeñas partículas, probablemente debido a que se interrumpía el martillado. Lo irónico es que si se logra eliminar completamente la textura clásica del acero de Damasco al transformarla en pequeñas partículas de cementita se obtiene un acero todavía superior. Claro que a ningún herrero sirio se le ocurría hacer esto, porque todo mundo creía que la fuerza de los aceros de Damasco venía de su textura.

Figura 11. Simulación de una metalografía de acero forjado que presenta

una gran cantidad de carburos esféricos dispersos en una matriz de perlita.

Los herreros sirios incrementaban todavía más la resistencia y la elasticidad de las espadas mediante el temple. El temple, ejemplificado en la figura 12, se consigue al calentar las espadas al rojo vivo, alrededor de 800°C y enfriarla súbitamente por inmersión en un fluido (agua, por ejemplo). El temple se debe a una importante transformación de la estructura atómica del acero.

Figura 12. Temple de acero. Los sirios calentaban su acero a temperaturas

un poco arriba del rojo púrpura (más o menos 800°C) para luego sumergirlo

en el agua.

Cuando el acero, después de estar al rojo vivo, se deja enfriar lentamente, los átomos de hierro se acomodan formando la red cristalina llamada ferrita. Los átomos que no acepta la ferrita se segregan formando laminillas de carburo de hierro(Fe3C). Los átomos en los metales se comportan como esferas duras de un diámetro característico en contacto unas con otras. El hierro tiene un diámetro de 2.5 Å, un cuarto de millonésima de milímetro, el carbono es ligeramente menor que 1.1Å. Un corte ilustrativo de la ferrita se indica en la figura 13, donde los átomos de hierro ocupan las esquinas y el centro del cubo. En las esquinas se dibuja un octavo de esfera solamente. Esta red es conocida en cristalografía como cúbica centrada en el cuerpo. Los pocos átomos que acepta la ferrita encuentran acomodo en los huecos que quedan entre las esferas de hierro. De acuerdo con el tamaño de las esferas de carbono, éstas caben en la ferrita, solamente, en sitios como el que se señala en la figura 13.

Figura 13. Red cristalina cúbica centrada en el cuerpo de la fase ferrita

del acero. Para mayor claridad solamente se dibuja un octavo de esfera en cada

esquina. El átomo negro representa al carbono, el cual se ubica en los huecos

más grandes que quedan entre los átomos de hierro. La ferrita acepta muy poco

carbono en su interior.

Cuando el acero se calienta al rojo vivo la estructura atómica del acero cambia. Arriba de 727°C empiezan a desaparecer las fases ferrita y cementita para dar lugar a la formación de otra fase llamada austenita. Los cambios de fase de las aleaciones se ilustran en los llamados diagramas de fases. En la figura 14 se muestra el de las aleaciones de hierro y carbono. En la abscisa se indica el contenido de carbono que va desde cero, para el hierro puro, hasta 4.8%. En la ordenada se marca la temperatura. Las fases presentes en el acero dependen tanto de su contenido de carbono como de su temperatura.

Figura 14. Diagrama de fases de equilibrio de las aleaciones más importantes

de hierro y carbono. Las líneas en el diagrama delimitan las áreas de temperaturas

y composición donde existen o coexisten las diferentes fases de acero.

Como se decía antes, abajo de 727°C los aceros contienen las fases ferrita y cementita (a +Fe3C). Sin embargo, arriba de esta temperatura pueden existir la ferrita y la austenita (a+g) y si el contenido de carbono es mayor que 0.8%, la austenita y la cementita. En cualquier caso siempre hay austenita a temperaturas arriba de 727°C.

Los átomos de hierro en la fase austenita asumen las posiciones en una red cristalina cúbica centrada en las caras, como se indica en la figura 15. Los átomos de hierro se acomodan ocupando las esquinas y el centro de cada cara en una estructura cúbica. En este caso, los átomos de carbono caben en el centro de cada una de las aristas de los cubos. La fase austenita puede admitir dentro de su red cristalina hasta un 2% de carbono a una temperatura de 1 150°C, como puede verse en el diagrama de fases de la figura 14. Nótese que la austenita tiene una capacidad para aceptar carbono que es del orden de 40 veces superior a la ferrita.

Figura 15. Red cristalina cúbica centrada en las caras de la fase austenita

del acero. En este caso los átomos de carbono se acomodan en el centro de las

aristas del cubo. La austenita puede aceptar hasta el 2% en masa, de carbono.

En la etapa inicial del temple del acero de Damasco, cuando se pasa de una estructura de ferrita y cementita a una de austenita y de mentita, es decir al calentar al rojo vivo, una parte de la cernentita se descompone para enriquecer de carbono las zonas donde debe formarse la austenita. Cuando el acero de Damasco se estabiliza al rojo vivo su fase austenita contiene alrededor del 1% de carbono, mientras que la cementita que no se disuelve sigue siendo Fe3C. En estas condiciones, si el acero fuera enfriado lentamente hasta la temperatura ambiente, el carbono se difundiría en el acero para acomodarse en las posiciones y proporciones adecuadas formando de nuevo la estructura de ferrita y cementita. ¿Y qué pasa si el enfriamiento es súbito? ¿Qué hace el carbono cuando de ser ampliamente aceptado en la red cristalina de la austenita se encuentra en una situación de inquilino indeseado en la ferrita? Pues pasa lo de siempre: el ambiente se pone tenso, el acero se ha templado. El carbono queda atrapado en el mismo sitio donde se encontraba en la austenita y al tratar de acomodarse los átomos de hierro en la red cristalina de la ferrita, el espacio del carbono se vuelve insuficiente. Lo que se produce es una fase llamada martensita, con la red cristalina distorsionada que se describe en la figura 16. La martensita no es una fase de equilibrio, existe sólo porque "agarraron al carbono fuera de base". Es una fase muy dura y muy elástica, que es lo que se necesita a la hora de los espadazos.

Figura 16. Red cristalina de la fase martensita del acero. El carbono queda

atrapado en una posición donde no cabe en la red cúbica centrada en el cuerpo,

produciéndose así una distorsión elástica.

Claro que los herreros sirios ni los europeos entendían toda esta historia de las redes cristalinas, los átomos y los carbonos atrapados. Todo esto es asunto del presente siglo, especialmente desde que se dispuso del equipo de rayos X para medir las distancias interatómicas. En la antigŁedad, el temple era un misterio y llegó a convertirse en un rito macabro. Cuentan las leyendas de Asia Menor que el acero se calentaba hasta alcanzar el calor del Sol naciente en el desierto, se dejaba enfriar hasta el purpúreo real, y se hundía en el cuerpo de un esclavo musculoso. Entonces la fuerza del esclavo se transfería a la espada.