IV. ACEROS ESPECIALES

LA FABRICACIÓN de piezas, equipos y estructuras se hace con herramientas. Se necesitan guillotinas para cizallar; dados para forjar; brocas para perforar; moldes para conformar; martillos y cinceles para golpear. Hay un acero para cada uso.

A un contemporáneo y colaborador de Bessemer en Inglaterra, de nombre Robert Mushet, se le suele atribuir la paternidad de los aceros especiales para fabricar herramientas. Esto, obviamente, es injusto, porque la búsqueda de mejores herramientas ha sido tarea de la humanidad por siglos. Tres décadas antes de los desarrollos de Mushet, el ingeniero ruso Pavel Anosof había publicado, en dos tomos, su redescubrimiento del arte legendario de la producción del acero de Damasco y propuso su aplicación para fabricar una gran variedad de herramientas. Sin embargo, lo cierto es que Mushet tuvo mejor suerte porque las ideas de Anosof nunca se aplicaron.

Robert Mushet fue lo que hoy en día se conoce como un diseñador de aleaciones. En realidad, los diseñadores de aleaciones son metalurgistas con "intuición educada" o colmillo largo. Se la pasan con uno o más problemas en mente, generando nuevas aleaciones a base de prueba y error. Eso de la "intuición educada" les sirve para proponer los elementos de aleación que van a considerar ante un problema dado y los intervalos de composiciones donde se van a mover. Habiendo tantos elementos en la naturaleza y siendo infinitas las combinaciones posibles, los diseñadores de aleaciones dependen (exactamente en ese orden, dirían los maliciosos) de su suerte, de su "intuición educada" y de su capacidad para producir y caracterizar el máximo número de combinaciones posibles.

Robert Mushet se basaba en el sistema hierro-carbono y experimentaba con adiciones de aleantes. Su primer gran éxito fue la sugerencia de adicionar manganeso durante la aceración en los convertidores de arrabio en acero de Bessemer. En el plano comercial, esto representó uno de los mayores impulsos al desarrollo tecnológico de Bessemer: El manganeso ayuda en el proceso de fabricación de acero y repercute positivamente en sus propiedades finales. Cuando el acero está procesándose en el estado líquido, el manganeso ayuda a desoxidarlo y captura al azufre, formando partículas alargadas que hacen al acero más maquinable. El manganeso, además, incrementa la resistencia del acero. Hoy en día casi todos los aceros comerciales, incluyendo los aceros simples al carbono, se fabrican con adiciones de manganeso.

En uno de sus múltiples experimentos, Mushet detectó barra de acero se templó cuando la extrajo del horno al rojo vivo y la dejó enfriar en el aire lentamente. Esto llamó mucho su atención porque normalmente los aceros requieren de un enfriamiento muy rápido para templarse, cuando al rojo vivo se sumergen en agua. Mushet verificó la composición química de la barra de acero y encontró que, además de hierro, carbono y manganeso, había tungsteno.

De inmediato Mushet se dedicó a explorar cientos de combinaciones alrededor de la composición de su barra inicial, hasta que decidió salir al mercado con un acero con 2% de carbono, 2.5% de manganeso y 7% de tungsteno, aproximadamente. La primera compañía que comercializó al flamante "acero especial de Robert Mushet" fracasó. Algunos años después otra compañía inglesa logró establecerse con este producto. Transcurrían entonces los años setenta del siglo pasado.

Fue necesario esperar varias décadas para que se descubrieran las propiedades más interesantes del acero de Mushet. Inicialmente, la atención se centró en la gran dureza de este acero y en su extraordinaria capacidad de resistir al desgaste. Se hicieron muchas herramientas para maquinar aceros que podían trabajar por horas sin necesidad de aliarse con frecuencia. Muchos años después se descubrió que la velocidad de corte de las herramientas podía incrementarse notablemente. El acero de Mushet es el antecedente de los modernos aceros de "alta velocidad".

Hoy las herramientas para maquinar, llamadas herramientas de corte, se hacen con aceros de alta velocidad. A principios del presente siglo los aceros de alta velocidad llevaban un alto porcentaje de tungsteno, alrededor del 18%. Contenían cromo, en un 4%; además del carbono, el manganeso y el silicio. Durante la segunda Guerra Mundial y la Guerra de Corea hubo una tremenda escasez de tungsteno. Como no era fácil en esos días pasar enfrente de Japón con el tungsteno de las minas de China y de Corea hacia América, se financiaron muchas investigaciones para sustituirlo. El molibdeno pronto destacó como sustituto y, para cuando los conflictos bélicos se habían apaciguado, el molibdeno estaba completamente firme en el mercado. En la actualidad, la mayoría de los aceros de alta velocidad emplean al molibdeno en lugar del tungsteno.

Los aceros de alta velocidad a base de tungsteno se designaban con una letra "T" y uno o dos dígitos. Por ejemplo, los aceros TI y T2 fueron muy populares en los años veinte y treinta. Ahora, las brocas y los cortadores de los talleres mecánicos se hacen con aceros de la serie "M", llamada así por el molibdeno.

Aparte de los aceros para herramientas de corte existen aceros especiales para el conformado de piezas en forjas y troqueles donde, además de la resistencia al desgaste, por fricción, se logra una gran tenacidad para absorber muchísimos golpes. Propiedades similares se esperan de las herramientas para cizallar y agujerar, las cuales, además, deben tener una gran estabilidad dimensional en los tratamientos térmicos.

La selección del acero apropiado para cada tipo de herramienta es todo un arte. No es nada fácil establecer una relación directa entre la adición de un aleante específico y la característica del acero que se modifica.

Además, hay que tomar en cuenta variables como el procesado y los tratamientos térmicos, que suelen tener gran influencia. Sin embargo, en términos generales, puede decirse que las características enunciadas en la columna izquierda del cuadro 2 se ven afectadas, en orden decreciente, por los elementos que se enlistan en la columna derecha.

El dominio de los elementos que aparecen en el cuadro 2 ha sido causa de conquistas, colonizaciones, guerras y golpes de Estado. Lamentablemente la madre naturaleza distribuyó de manera muy desigual estos elementos, que se han vuelto estratégicos para muchos países. No son estratégicos por su cantidad, pues el volumen de acero fabricado con estos aleantes es inferior al 1% del total. Lo estratégico reside en que la transformación del total de acero fabricado, en equipos y estructuras, requiere de herramientas hechas a base de aceros especiales. Todavía más estratégico es el uso de aceros especiales en la manufactura de instrumental bélico.

El cromo, que influye en todos los renglones que se mencionan en el cuadro 2, está sumamente concentrado. El 88% de la producción mundial se localiza en la URSS (33%), Sudáfrica (23%), Filipinas (,9%), Turquía (9%) y Zimbawe (7%). Otro ejemplo es el cobalto, pues solamente Zaire, Finlandia y Cuba concentran el 64% del total. Una idea global de la distribución de estos elementos aleantes se presenta en la figura 31.

Figura 31. Principales zonas geográficas de extracción de minerales que

contienen los elementos aleantes más importantes para la fabricación de aceros

especiales. Su distribución sobre la corteza terrestre está sumamente concentrada

en unos cuantos países. El número entre paréntesis que sigue al símbolo de cada

elemento representa al porcentaje de la producción mundial localizada en la

zona.

Los datos empleados para construir el mapa de la figura 31 corresponden a los centros más importantes de producción a finales de la década de los sesenta. En los últimos años se han abierto grandes expectativas debido a los descubrimientos de enormes yacimientos localizados en los lechos marinos y en la Antártida. Es probable que el mapa geoeconómico de los minerales estratégicos sufra cambios importantes en un futuro no muy lejano.

La competencia entre la dureza de los aceros y su tenacidad es casi tan vieja como el acero mismo. Es fácil hacer que un acero sea duro aunque frágil, o que un acero sea dúctil y tenaz, pero blando. Que sea duro, dúctil y tenaz ya no es tan fácil. Siempre se tiene que llegar a un compromiso porque, de lo contrario, una propiedad se come a la otra.

Muchas herramientas dependen de su filo para poder trabajar en forma continua. Al perforar un acero, la broca sufre el desgaste de sus filos. Como la resistencia al desgaste de los aceros es casi siempre proporcional a su dureza, entre más dura sea la broca, mayor duración tendrá su filo. No sería difícil conseguir aceros y otros materiales durísimos con los cuales fabricar las brocas; el problema sería enfrentar su fragilidad. Por un lado hay que fabricar la broca misma, lo que impone al acero la necesidad de dejarse cortar y maquinar. Luego, la broca debe ser capaz mientras opera, de transmitir la energía de movimiento del taladro hacia el material que se perfora. La broca debe ser tenaz para soportar esfuerzos de flexión y torsión de manera permanente, además de impactos ocasionales.

Durante cientos de años los metalurgistas le han dado vueltas a este problema y también desde hace cientos de años han sabido que las herramientas de corte solamente necesitan enfrentar el problema del desgaste en la superficie y no en su interior. Visto así, el problema se simplifica un poco porque se puede endurecer considerablemente una capa de una a dos décimas de milímetro en el exterior de una herramienta mientras se mantiene su interior menos duro pero sumamente tenaz.

Hay técnicas de endurecimiento superficial de los aceros que se han practicado desde tiempo inmemorial. Aquí y allá, en el espacio y en el tiempo, se han localizado vestigios que indican los esfuerzos de los antiguos por lograr superficies duras para sus herramientas y armas. Los herreros antiguos empleaban el carbono y el nitrógeno para endurecer la superficie de sus aceros. Al carbono lo tomaban de la leña y lo metían al acero al rojo vivo por contacto. También por contacto con la orina de las cabras, o la sangre de los esclavos, se lograba la penetración de nitrógeno en el acero candente.

En la segunda mitad del siglo XX, la metalurgia ha recurrido a la física de los plasmas para lograr el endurecimiento termoquímico de la superficie de los aceros. El endurecimiento es termoquímico porque el proceso ocurre a temperaturas elevadas y porque se emplean agentes químicos como endurecedores.

La física de los plasmas no se refiere al plasma de la sangre que se empleaba para nitrurar a los aceros en la antigŁedad. El plasma, en la física, se refiere, a un cuarto estado de la materia constituido por un gas ionizado. Aquí, ionizado quiere decir que los átomos o las moléculas que constituyen al gas no tienen carga eléctrica neutra: son iones. Normalmente los átomos en el estado gaseoso tienen carga neutra porque el número de electrones negativos que rodean al núcleo del átomo es igual al número de protones positivos que tiene dicho núcleo. Los átomos se convierten en iones cuando sueltan uno o más electrones, desequilibrando así su carga.

El gas en el interior de la flama de un cerillo está en el estado de plasma y lo mismo ocurre con el gas de una lámpara de neón que está encendida. En ambos casos los gases contienen una gran cantidad de iones, aunque no necesariamente todos los átomos o moléculas están ionizados en el interior de un plasma.

Para que un gas se convierta en plasma se requiere de algún agente que rompa la neutralidad de los átomos o moléculas. Por ejemplo, en una lámpara de gas es el flujo de una corriente eléctrica a través del gas lo que mantiene el estado de plasma. En este caso, parte de la energía eléctrica se convierte en energía luminosa, en luz.

El paso de una corriente eléctrica a través del nitrógeno en estado gaseoso produce muchos iones positivos de nitrógeno. Son iones positivos porque la descarga eléctrica induce la separación de electrones, que tienen carga negativa, de las capas exteriores de los átomos. Este fenómeno se aprovecha para atraer a los iones positivos de nitrógeno hacia el acero, por la vía de conectar al acero a un polo eléctrico negativo.

El esquema de una cámara de plasma para la nitruración iónica de aceros se presenta en la figura 32. Es una cámara muy bien sellada que se evacua, es decir, se le saca el aire con una bomba de vacío, una especie de aspiradora muy efectiva. Cuando la presión de aire es bajísima en la cámara (algo así como una millonésima de la presión atmosférica), se introduce, por una válvula muy bien regulada, una mezcla de gases de nitrógeno e hidrógeno. El flujo de nitrógeno e hidrógeno debe ser muy reducido para que, con la bomba de vacío en operación, la presión en la cámara se mantenga en una milésima de la presión atmosférica. La pieza de acero cuya superficie se desea nitrurar se instala sobre un portamuestras que tiene una conexión eléctrica al exterior pero a la vez está aislada de la cámara. Esta instalación permite conectar a la pieza de acero por el lado negativo, y al cuerpo de la cámara por el lado positivo, a los polos de una fuente eléctrica de alto voltaje. Usualmente el polo positivo se conecta también a tierra para dar seguridad al sistema.

Figura 32. Diagrama de un sistema de plasmas para la nitruración iónica

de los aceros. La pieza de acero se coloca sobre un portamuestra adentro de

una cámara sellada herméticamente. Con una bomba de vacío se extrae el aire

y, posteriormente, se inyecta un flujo muy pequeño de una mezcla de gases de

nitrógeno e hidrógeno. La pieza de acero, a través del portamuestras, se conecta

al polvo negativo de una fuente eléctrica de alto voltaje. El flujo de corriente

eléctrica a través de la mezcla de gases enciende un plasma luminoso con alto

contenido de iones positivos de nitrógeno que son atraídos hacia la pieza de

acero conectada al polo negativo.

Figura 33. Metalografía de una superficie de un acero de ultra alto carbono endurecida con nitruración iónica. Las partículas en forma de fibras son nitruros de hierro. Fotografía del ingeniero José Luis Albarrán y de Alfredo Sánchez Ariza.

Figura 34. Fotografía del sistema de plasmas para nitruración iónica del IFUNAM.

Cuando el voltaje de la fuente eléctrica se eleva hasta los 300 voltios, se forma una aureola luminosa alrededor de la pieza de acero, que indica que la mezcla gaseosa se encuentra en el estado de plasma. Al subir hasta los 500 voltios, la luminosidad del plasma aumenta y se produce una mayor concentración de iones de nitrógeno.

Aparte de producir iones, la descarga eléctrica libera energía térmica capaz de elevar la temperatura del acero hasta 500°C o más. A estas temperaturas, los iones de nitrógeno, que constantemente golpean la superficie del acero, encuentran condiciones muy favorables para penetrar al interior del acero por difusión. Es factible que en cosa de horas el nitrógeno se haya difundido y formado una corteza nitrurada de varias décimas de milímetro.

El nitrógeno, al entrar al acero, tiende a formar, con el hierro y con los elementos que contenga en su aleación, partículas de varias composiciones, tamaños y formas. Es común que se formen nitruros de hierro en forma de fibras, como se muestra en la micrografía de la figura 33. Ésta corresponde a la superficie de un acero de ultra alto que fue nitrurado en la cámara que se muestra en al figura 34.

El incremento de la dureza superficial de los aceros puede medirse empleando un instrumento llamado microdurómetro. Es un microscopio óptico que tiene como aditamento una punta de diamante en forma de pirámide que se ilustra en la figura 35. Al aplicar una carga definida, la punta de diamante se hace incidir sobre una superficie de acero. Luego se retira la punta y se mide, con la ampliación del microscopio, la diagonal de la huella que se dejó sobre la superficie. La dureza del acero se calcula con la siguiente fórmula:

Figura 35. Puntas de pirámide de diamante y la huella que deja en un metal.

Si la carga se mantiene invariable la punta de diamante hará una huella grande

en un metal blando. En un metal más duro, por el contrario, la punta penetrará

menos y la huella será menor.

donde P es la carga que se aplicó sobre la punta de diamante, L es la diagonal y K es una constante propia del equipo de medición. Si la carga aplicada no se cambia, la dureza de un material es inversamente proporcional al cuadrado de la diagonal de la huella. Si la huella es grande, la dureza es pequeña porque se trata de un material blando. Por el contrario, un material duro deja penetrar poco al diamante y sólo se forma una huella pequeña.

Usualmente la muestra de acero se corta en la dirección perpendicular a la superficie nitrurada y se pule con abrasivos muy finos hasta quedar como espejo. La punta de diamante se aplica en puntos cercanos a la cara nitrurada hasta puntos en el interior del material, y deja el tipo de huellas como las que se muestran en la figura 36. Abajo, en la misma figura, se presentan los resultados de una determinación de dureza en un acero de alta velocidad, M2, nitrurado iónicamente.

Figura 36. (a) Corte de una muestra para medir el incremento de dureza que se logra con la nitruración iónica de los aceros. Las huellas del microdurómetro serán más pequeñas cerca de la superficie nitrurada y mayores en el interior del acero. (b) Perfil de dureza de un acero de alta velocidad nitrurado iónicamente. En la capa exterior la dureza se incrementó notablemente.

Figura 37. Muestra preparada para hacer una fractografía de un acero endurecido

superficialmente.

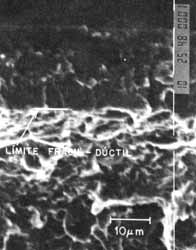

El endurecimiento superficial de los aceros también puede observarse en una "fractografía". La forma de la superficie que deja una fractura de un acero endurecido superficialmente es muy peculiar. Para hacer esta observación se corta una muestra en forma de paralelepípedo ranurado, como se indica en la figura 37. La superficie opuesta a la ranura es la que se expone a la nitruración iónica por varias horas. Cuando la muestra se extrae de la cámara se moja en nitrógeno líquido para que su temperatura baje hasta 196°C bajo cero. La ranura de la muestra se aprovecha para inducir la fractura, aplicando un esfuerzo de flexión (Figura 37). La superficie, de la fractura se examina después en un microscopio electrónico de barrido donde se obtiene la "fractografía" de la figura 38. Cerca de la superficie nitrurada la fractura es más brillante porque el acero no se deformó mucho. Más adentro, el material se fracturó de una manera más dúctil porque se observa mayor desgarramiento. La frontera, no muy bien definida, entre la zona endurecida y aquella que se mantiene dúctil se señala en la figura 38.

Figura 38. Vista de la fractura de un acero nitrurado iónicamente. Cerca de la superficie nitrurada la fractura se ve más brillante, porque es poco profunda y frágil. En el interior del acero hay mayor desgarramiento porque el acero es más dúctil. Fotografía de José Luis Albarrán y Alfredo Sánchez Ariza.

![[Nota 2]](../imgs/mcommnt.gif)