V. EL ACERO Y LOS SISMOS

DOS SEMANAS después del sismo del 19 de septiembre de 1985, el director del Instituto de Física, convocó a los investigadores a una reunión. Dijo lo siguiente: "La reconstrucción de la ciudad de México ha comenzado. Los investigadores tenemos la obligación de recopilar y procesar al máximo la información que está en las ruinas y creo que podemos proponer ideas que sirvan para mitigar los efectos de los sismos que seguramente vendrán en el futuro".

Jorge Flores, Octavio Novaro y Thomas Seligman físicos teóricos, se propusieron estudiar el fenómeno de propagación de ondas sísmicas, que un año más tarde se publicaría en Nature, una de las revistas científicas más prestigiadas del mundo. Otros se ofrecieron a estudiar el cemento, el agua, las radiaciones, etc. A los metalurgistas nos encargaron analizar el acero de las construcciones. Después de que la sesión hubo terminado, fuimos por seguetas, cizallas, guantes, cascos, batas y conseguimos las llaves de una de las camionetas de la UNAM. Esa misma tarde recorrimos la colonia Roma y sus alrededores. El panorama era desolador y el ambiente tenso. Mientras tomábamos muestras de varillas, discutíamos sobre las posibilidades de generar líneas de investigación que pudieran llevar a la proposición de acciones relevantes. La opción de investigación más obvia —investigar la resistencia mecánica del acero— difícilmente podría conducir a conclusiones claras. Por un lado las varillas en las últimas décadas se han producido en varios niveles de resistencia, de modo que los resultados tendrían que ser muy variables. A esto se sumaba que los trozos de varilla expuestos al aire en las ruinas, accesibles para nosotros, estaban severamente deformados y consecuentemente sus propiedades mecánicas ya no eran las mismas que las de la varilla recién salida de la fábrica. La deformación puede endurecer el acero y hacerlo parecer menos dúctil. Además, el acero puede ser menos resistente si tiene grietas en su interior.

También se nos ocurrió explorar la forma de la fractura de las varillas. En un edificio en la calle de Fray Servando había muchas varillas fracturadas. El edificio había sufrido un colapso completo. Todos los pisos, doce aproximadamente, estaban empalmados uno encima del otro. Las columnas que sostenían a los pisos quedaron erguidas y las varillas que amarraban a los pisos con las columnas estaban expuestas y fracturadas. Pero el colapso no era necesariamente atribuible a las varillas rotas. Las varillas tenían la función de sostener la carga del piso que les correspondía. Si sobre un piso cae el de arriba el impacto puede superar cualquier previsión. ¿Por qué se desprendió el piso de arriba que seguramente inició el colapso? Pudo haber sido que las varillas, no hayan resistido lo debido; o que la cantidad de varilla fuese insuficiente; o que el cemento no desempeñó su papel; o que el sismo en ese lugar fue de una intensidad superior a la prevista en el diseño; en fin, puede haber muchas causas. Nada claro se podía decir allí en relación con la varilla.

Días después formamos las brigadas nuevamente. Esa vez fuimos al centro de la ciudad de México. Vimos al conjunto Pino Suárez en ruinas. Dos edificios quedaron en pie, algo inclinados, y uno se colapsó. Eran edificios de acero estructural, a diferencia de los de concreto reforzado, de donde habíamos obtenido muestras anteriormente. Estaban sostenidos por enormes columnas, de sección cuadrangular, que fueron construidas con placas de acero soldadas, de modo que a lo largo de las aristas subían los cordones de soldadura. En el edificio colapsado, las columnas se doblaron en zonas donde los cordones de la soldadura se abrieron. En este lugar no pudimos tomar muestras porque estaban fuera de nuestro alcance. Se necesitaba equipo mayor para lograrlo.

De allí nos fuimos al edificio del Hospital Juárez que se derrumbó. La parte colonial del conjunto quedó en pie y se colapsó la unidad de doce pisos que se inauguró en 1970. A dos, semanas del sismo todavía había mucha actividad de rescate. Había por lo menos 300 petroleros de PEMEX, bien equipados, apoyados por muchos voluntarios, entre los que destacaban un grupo de Arquitectura de la UNAM. "Fíjense en las varillas de alto calibre, de diámetro grande" —sugirió uno de ellos. Efectivamente, la primera muestra que tomamos era de 38 mm de diámetro, la más gruesa que se fabrica, regularmente, en México. Un tramo de la varilla estaba expuesta, es decir, el concreto que había alrededor se había desmoronado.

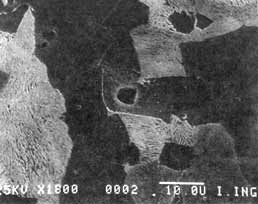

Figura 39. Fractura de una varilla de grueso calibre en soldadura. La regla

de oro de los buenos soldadores indica que la unión de dos piezas debe resultar

más resistente que las piezas mismas. Si alguna fuerza de magnitud inesperada

provocara la ruptura, la línea de fractura debería quedar fuera del área de

la soldadura. Foto de Alfredo Sánchez y José Luis Albarrán

En un extremo la varilla estaba rota precisamente en una unión soldada (Figura 39). Esto nos llamó mucho la atención porque no debía ser. Cuando la estábamos examinando, uno de los rescatistas comentó que él había visto varias como ésa y nos dimos a la tarea de tratar de encontrarlas. No fue fácil encontrar uniones soldadas en aquel mar de escombros.

Regresamos al Instituto de Física entrada ya la noche y para entonces teníamos por fin el hilo conductor de nuestro trabajo: la soldadura de los aceros de refuerzo. El tema es crítico. Las soldaduras de los aceros de refuerzo son de alta relevancia para los especialistas. En su diseño, las estructuras de concreto se consideran como un monolito. El análisis estructural parte de la premisa de que la resistencia a las cargas y a las fuerzas externas de todos los elementos, columnas y trabes, actúa como una unidad. Claro que, por razones prácticas, la estructura real de un edificio se construye por partes. Sin embargo, un aspecto importantísimo de la técnica de construcción es lograr el comportamiento monolítico de la estructura acabada. Así como es imposible colar toda la estructura de concreto de manera continua, así las uniones de las varillas son inevitables.

La unión de varillas puede hacerse de manera mecánica, con varios tipos de traslapes o abrazaderas, o por soldadura. Cuando se unen varillas delgadas se recurre frecuentemente al traslape, que usan mucho los albañiles en construcciones pequeñas. En edificios grandes se emplean las varillas más gruesas que, como la técnica indica, ya no pueden traslaparse y se unen con mucha frecuencia mediante la soldadura de arco eléctrico.

La soldadura de arco eléctrico consiste en unir dos piezas de acero con acero fundido producido por el flujo de una enorme corriente eléctrica a través de una varilla llamada electrodo, como se indica en, la figura 40. El paso de la corriente eléctrica por las piezas que se sueldan produce la fusión de varios milímetros de la superficie.

Al enfriarse y solidificarse el material de aporte y de la superficie de las piezas, éstas quedan unidas.

Figura 40. Proceso de soldadura con acero eléctrico. El flujo de una enorme

corriente eléctrica produce la fusión de la punta del electrodo y de la superficie

de las piezas. El recubrimiento del electrodo ayuda a generar una atmósfera

y una escoria que protegen al metal líquido de la oxidación y de otros agentes

externos.

Los electrodos consisten en una varilla delgada de acero de bajo carbono recubierta con una mezcla de compuestos que sirven para estabilizar el arco eléctrico, generar una atmósfera protectora que evite la formación de óxidos y nitruros, promover la formación de una escoria también protectora y, en algunos casos, proveer de elementos de aleación. Entre los materiales que se utilizan para fabricar el recubrimiento destacan el rutilo (que es el óxido de titanio), el carbonato de calcio, la fluorita, el acetato de celulosa, algunos silicatos, arcillas, polvos de hierro y manganeso, y la mica.

Durante la elaboración de una soldadura ocurren muchas reacciones químicas y transformaciones en la estructura del acero, cuya combinación determina el éxito o fracaso de una soldadura. La experiencia acumulada de muchos años y la síntesis de muchas investigaciones han conducido al establecimiento de rutinas que deben observarse:

a) Conocer la composición química de los aceros que se van a soldar. La soldabilidad del acero es muy susceptible al contenido de carbono. Los aceros de bajo carbono, (con menos del 0.25%) se sueldan con alta probabilidad de éxito. Los aceros de medio carbono (0.3 a 0.45%, C) y alto carbono (0.5 a 1.4% C ) tienen alto riesgo de agrietamiento y requieren cuidados especiales. La formación de estructuras frágiles como la martensita, causada por los cambios de temperatura al soldar, son más probables en la medida en que el contenido de carbono aumenta.

b) Las piezas que se van a soldar deben tener, cortes (como los que se indican en la figura 41). Además, en el momento de la soldadura, las superficies deben estar limpias y libres de óxidos.

Figura 41. Cortes de biseles en varillas de grueso calibre que sirven para

ampliar la superficie de amarre durante la soldadura.

c) Los electrodos deben seleccionarse adecuadamente para que la resistencia de la soldadura concuerde con la de la varilla. Además, deben utilizarse con mucho cuidado. La humedad penetra fácilmente en el recubrimiento de los electrodos y propicia la entrada del hidrógeno durante la soldadura. El hidrógeno fragiliza el acero. Para evitar este problema los electrodos vienen de fábrica empacados en bolsas de plástico selladas. Cuando la bolsa se abre, los electrodos se exponen a la humedad ambiente y se deben utilizar en las próximas dos o tres horas. Si no es así, los electrodos se deben llevar a un horno secador. Las manchas de grasa y las despostilladuras también degradan los electrodos.

d) Certificar la calificación profesional de los soldadores. La soldadura requiere de una gran destreza, visual y manual, y de un cúmulo de conocimientos. Es además una actividad de alto riesgo profesional donde el deterioro de órganos como los ojos y los pulmones debe evitarse al máximo. Los ojos se dañan severamente con la radiación luminosa que produce el arco eléctrico y por eso se usa el filtro de luz que lleva el casco del soldador en la mirilla. Los pulmones se exponen a los gases tóxicos que se desprenden, el bióxido de nitrógeno y el ozono, entre otros.

e) Supervisar continuamente el proceso de soldadura. Al inicio de cada obra conviene que se hagan varias soldaduras de ensayo que se verifiquen con pruebas de tensión hasta la ruptura. La soldadura tiene que ser de resistencia suficiente para que la ruptura de dos varillas soldadas ocurra fuera de una zona de unos diez centímetros alrededor de la unión. También debe ser posible hacer un doblez de 180° en la zona soldada sin que se rompa o se agriete. Cuando se sueldan varillas de diámetro mayor, lo mejor es hacer una radiografía de cada soldadura para asegurar la calidad.

La resistencia a la fractura de los materiales se reduce dramáticamente cuando existen grietas previamente formadas. Un ejemplo típico de la vida diaria es el corte de un lienzo de tela. La forma más fácil de cortarlo consiste en inducir el punto de ruptura en un extremo del lienzo con un pequeño corte con unas tijeras. Después, al estirar, la ruptura avanza en dirección perpendicular como se indica en la figura 42. Si se estira la tela sin antes inducir la ruptura se requiere aplicar un esfuerzo mucho mayor.

Figura 42. El corte de un lienzo de tela se facilita cuando previamente

se hace una incisión . La línea de ruptura avanza, a partir de la incisión,

en la dirección perpendicular a la fuerza aplicada.

Lo mismo ocurre con los demás materiales. Una grieta de dos milímetros en el interior de una barra de acero puede reducir su resistencia a la fractura a sólo una tercera parte. Algunas de las grietas que se dejaron en la soldadura que encontramos en las ruinas del Hospital Juárez se muestran en la figura 43 (a, b, c y d). Son demasiado grandes y por eso la ruptura ocurrió en las soldaduras. Por ejemplo, la que se muestra en la figura 43(a) debió haber tenido una resistencia menor al 10% de la esperada, encontramos otros problemas muy graves: no se hicieron los cortes de biseles, algunos electrodos no fueron apropiados, etcétera.

Se hizo un cálculo estadístico basado en las observaciones que hicimos en las muestras del Hospital Juárez. La probabilidad de que se haya contratado a un equipo calificado de soldadores durante la construcción resultó ser bajísima. Lo más probable (9 999 probabilidades de 10 000), es que haya sido un grupo de soldadores improvisados.

|

|

|

|

Figura 43. Metalografía de cuatro soldaduras causantes de una fractura.

Puede apreciarse que ninguna tuvo corte de biseles. En (a) se observa una enorme

grieta rellena de escoria y en (b) se formó una grieta en la zona reblandecida

por el calor de la soldadura. En (c) y (d) hay, además, insuficiencia de material

de aporte del electrodo.

Otra cosa interesante de este estudio afloró durante la inevitable consulta bibliográfica. Debíamos comparar nuestras observaciones con el código de procedimientos de soldadura que suponíamos existente. Primero resultó que en México no había tal código y luego que los códigos de otros países eran muy difíciles de conseguir. En las bibliotecas de la UNAM encontramos algunas recomendaciones sobre soldadura pero, por ejemplo, el código de Estados Unidos lo tuvimos que obtener del Instituto de Investigaciones Eléctricas de Cuernavaca. ¿Cómo se les puede pedir a los ingenieros civiles supervisar el procedimiento de soldadura si el acceso a la información necesaria es sumamente limitado. Cada soldador debería tener, junto con sus herramientas, un ejemplar de dicho código. La primera conclusión de nuestro trabajo fue sugerir que se elaborara cuanto antes un código mexicano para la soldadura de aceros de refuerzo.

Siguiendo el mismo hilo conductor nos propusimos estudiar la soldabilidad de las varillas encontradas en edificios derrumbados por los sismos. La soldabilidad del acero es un concepto empírico que se usa para tratar de calificar la nobleza de un material para ser soldado. Como la, soldabilidad está estrechamente relacionada con la composición química del acero, decidimos analizar los elementos que componían cada una de las muestras de acero que, tomamos. Se encontró hierro como principal elemento; el manganeso casi siempre en una proporción menor al 2%; el carbono casi siempre entre, 0.3 y 0.5% (aunque algunas muestras tuvieron hasta el 1%); el fósforo y azufre que son indeseables, entre 0.01 y 0.08 %. el silicio, siempre inferior al 0.5% y otros elementos como el cromo y cobre que suelen aparecer porque vienen en la chatarra que a veces se usa como materia prima en la acerías. Las muestras se separaron en dos grupos. En el primero se catalogaron aquellas que tuvieron una composición química que según estándares internacionalmente serían aceptados, serían recomendables para operaciones de soldadura. En el segundo agruparon las restantes, y éstas fueron la mayoría: el 70 % de las muestras.

La revisión bibliográfica, que se desarrolló paralelamente, se facilitó porque sobre este punto ya existía un cúmulo notable de trabajo en normatividad en México. La explicación de nuestros resultados fue obvia: ninguna de las normas oficiales mexicanas se comprometía con la soldabilidad del acero. ¿Por qué? Por razones técnicas y económicas.

En los años cuarenta, predominaba en México lo que se llama "varilla estructural". Era una varilla de bajo carbono y generalmente de buena soldabilidad. El problema que tenía era su baja resistencia en relación con otras opciones, porque una varilla podía cargar solamente hasta alrededor de 3 toneladas por cada centímetro cuadrado de sección. A mediados de los años cincuenta se iniciaron cambios en los procesos de fabricación para aumentar la resistencia de la varilla. La razón era económica, porque cuando se usa acero, más resistente se puede reducir el volumen de acero en las obras.

Las ventajas económicas de la transformación, que para 1975 estaba muy avanzada, opacaron mucho sus posibles limitaciones. La resistencia del acero dio un salto del 40% hacia arriba y lo mismo se logró respecto al ahorro, ya que las obras consumirían menos acero. Esto representó, además, un respiro en la tarea de satisfacer la necesaria expansión de la planta acerera.

Había dos posibilidades. Por un lado, se tenía la experiencia europea de aumentar la resistencia del acero por medios mecánicos: la torsión o la laminación en frío. Por el otro, se podía pasar de aceros de bajo a medio carbono, es decir, modificar la composición química. Los cambios vinieron en las dos vertientes.

Los aceros tienen la propiedad de endurecerse cuando se deforman. El caso del elástico es el más familiar. Un resorte, al irse estirando, se va volviendo más tenso. La tensión es proporcional a la elongación. En los mercados populares se experimenta este fenómeno en repetidas ocasiones al pesar las mercancías en las básculas de resorte. Cuando se carga la báscula, el resorte se alarga y se va tensando hasta que la fuerza de tensión, iguala al peso de la carga.

La deformación elástica no es muy relevante en el conformado de los metales porque desaparece cuando se retira la carga. Cuando una placa se deforma para hacer la defensa de un coche, se busca que cuando salga de la prensa ya no regrese a su forma original, es decir, que se haya deformado plásticamente.

Si un acero se deforma un poco, regresa a su forma original cuando se suelta. Sin embargo, si se deforma considerablemente ya no regresa a su forma, original. La deformación, sobrepasa el límite elástico y entra en la región plástica, que es de interés para el conformado mecánico.

Un método para aumentar la resistencia de la varilla consiste en torsionarla: en frío, es decir, la temperatura ambiente. Otro consiste en pasarla por unos rodillos acanalados, también en frío, de manera que, al salir; su diámetro se haya reducido. En ambos casos el acero se deforma plásticamente y su resistencia puede incrementarse de un 10% a un 40%, según el tipo de acero y la severidad de la deformación. Este proceso de endurecimiento se hace con ciertas precauciones. Si la torsión o la laminación son excesivas, el acero puede fracturarse o quedar muy frágil. Lo que hacen los fabricantes es determinar primero la deformación plástica total que aguanta su acero antes de romperse, y en su proceso aplican solamente de un 20% a un 50% de la deformación total. De esta manera el acero queda con una reserva dúctil.

El endurecimiento mecánico del acero de refuerzo tiene enormes ventajas económicas porque cuesta poco endurecerlo y ahorra cantidades importantes de acero en las obras. Además, el espectro de aplicaciones que tiene es muy amplio.

Como todos, los aceros endurecidos mecánicamente tienen limitaciones. Algunas de ellas aparecen cuando estos aceros se emplean en la construcción de componentes estructurales de edificios altos. Estos componentes requieren del uso de varillas de diámetro grande, de 32 a 38 mm, que muchas veces se unen por medio de la soldadura de arco eléctrico. Durante la soldadura de una de estas varillas, que con mayor propiedad deberían llamarse barras, la temperatura llega a varios cientos de grados en los alrededores del punto de unión. En la figura 44 se muestra una gráfica de la temperatura a una distancia de medio centímetro del punto donde se hace la soldadura como función del tiempo. Los máximos de la temperatura ocurren cuando el arco eléctrico se enciende y se deposita el material fundido; los mínimos se deben a que el soldador tiene que retirar el electrodo para mover la escoria con un cepillo metálico. La soldadura de una varilla toma más de dos horas y durante ese tiempo suele ocurrir un ablandamiento del acero por efecto del calentamiento. El endurecimiento mecánico del acero se degrada cuando se somete durante horas a calentamientos superiores a los 200°C.

Figura 44. Ciclo térmico que sufre el acero a una distancia de medio centímetro

del punto donde se aplica una soldadura. Los máximos de temperatura se generan

cuanta está aplicándose el electrodo y los mínimos se dan cuando se limpia la

escoria de la soldadura.

Algunas de las varillas soldadas que encontramos en las ruinas se procesaron con endurecimiento mecánico. En la figura 45(a) el trozo de varilla de la izquierda es del tipo torcido en frío y el de la derecha es del tipo ordinario. En la figura 45(b) se muestra la dureza del acero en los alrededores de la soldadura y se nota cómo del lado de la varilla endurecida mecánicamente la dureza se redujo.

|

|

Figura 45. (a) Fotografía de la unión de una varilla torcida enfrío (izquierda)

con otra de manufactura común por laminado en caliente (derecha). El calentamiento

durante la soldadura provocó el ablandamiento de una zona de la varilla torcida

en frío. La dureza de la zona disminuye notablemente. Foto de Alfredo Sánchez

Ariza y José Luis Albarrán.

El grueso de la producción de acero de mayor resistencia se obtuvo con la producción de aceros de medio carbono. Con 0.45% de carbono y 1.2% de manganeso, básicamente, las siderúrgicas mexicanas se dieron a la tarea de sustituir sus antiguos aceros de refuerzo para lograr la llamada varilla de alta resistencia: 4.2 toneladas por cada cm2 de sección de la varilla en el límite elástico.

Sin embargo, como recurso para aumentar la resistencia del acero, el carbono trae problemas. Para clasificar a los aceros desde el punto de vista de la soldabilidad, los expertos suelen utilizar un diagrama llamado "carbono contra carbono equivalente" como el que se muestra en la figura 46. Las coordenadas del diagrama son el contenido de carbono, en la escala vertical, y el "carbono equivalente", en la escala horizontal. El carbono equivalente se calcula, en primera aproximación, con la fórmula siguiente:

donde C es carbono y Mn manganeso.

En el diagrama se delimitan tres zonas. La zona I comprende a los aceros de soldabilidad óptima. Son aceros con contenidos de carbono y manganeso sumamente bajos que se emplean mucho en tuberías y plataformas petroleras en el mar. Esos aceros se deben soldar con un altísimo índice de seguridad. La zona II abarca aceros de soldabilidad regular, que se usan en la construcción de estructuras y edificios. La zona III comprende a los aceros con alto riesgo de falla en el caso de ser soldados.

El salto tecnológico al que nos hemos referido para incrementar con carbono la resistencia de los aceros de refuerzo, tuvo como consecuencia que éstos pasaran de la zona II a la zona III. Por esta razón, las normas oficiales mexicanas que existían antes del terremoto de 1985 no asumían ningún compromiso en cuanto a soldabilidad. Es decir; si esas varillas se llegaran a soldar, sería bajo la exclusiva responsabilidad del constructor.

Figura 46. Niveles de soldabilidad en el diagrama de carbono contra carbono

equivalente de los aceros. Los aceros comprendidos en el área I son de óptima

soldabilidad y se emplean extensivamente en las instalaciones petroleras en

el mar. En el área II se incluyen los aceros estructurales de aleación aceptable

donde por norma se hace un compromiso de soldabilidad. Los aceros del área III

no pueden tener, por norma, ningún compromiso de soldabilidad por el alto riesgo

de formación de microgrietas que implica su soldadura.

¿Y por qué no se fabrica acero de bajo carbono y alta resistencia, en el que si pueda establecerse un compromiso respecto a la soldabilidad? "Columbio", contestó el director general de SICARTSA, "se necesita columbio y una norma oficial nueva." La plática fue en abril de 1986, en una visita de investigación de la UNAM a la planta acerera del Pacífico. Entonces hicimos el siguiente compromiso: en la UNAM haríamos el proyecto de normas y estudios de caracterización mecánica y microscópica a la nueva varilla. En SICARTSA desarrollarían el proceso para fabricarla. La palabra columbio tiene un significado muy claro entre los acereros. Columbio es el nombre de un elemento químico también conocido como niobio. De hecho, este último es el nombre oficial qué aparece en la tabla periódica de los elementos. El niobio, el vanadio y el titanio son elementos químicos que al adicionarse en pequeñísimas cantidades al acero incrementan notablemente su resistencia. Los aceros de este tipo son conocidos como microaleados o "de alta resistencia y baja aleación", o endurecidos por precipitación.

En unos cuantos meses prosperó la iniciativa conjunta SICARTSA-UNAM. Por nuestra parte, elaboramos el texto de un proyecto de norma oficial y lo sometimos a la consideración de la Secretaría de Comercio y Fomento Industrial; SICARTSA fabricó entonces una primera colada de 120 toneladas de varilla de acero microaleado y nos entregó algunas de ellas para hacer la caracterización mecánica y microscópica.

Desde el momento de cortar los trozos de varilla para preparar muestras nos dimos cuenta que el acero era muy distinto. "¡Este no viene acerado!" exclamó el mecánico del taller. Efectivamente, la segueta se deslizaba con facilidad. Muchos albañiles y constructores se quejan de lo que llaman varilla "acerada". Es una varilla de medio o alto carbono que es muy dura y que, además de que cuesta mucho cortarla, resulta quebradiza a la hora de hacer los dobleces necesarios para ensamblar los castillos de columnas y trabes en las obras.

Mientras el mecánico cortaba y maquinaba las probetas para la máquina de tensión, nos dedicamos a ver el acero en los microscopios electrónicos. Hay dos tipos de éstos, el de barrido y el de transmisión. En el de barrido se puede ver la superficie de una muestra y en el de transmisión se observa a través de una película delgada del acero.

Para ver la superficie de la muestra la pulimos hasta que quedara como un espejo; luego la mojamos con una solución de ácido nítrico durante unos segundos; la lavamos y la secamos. Lo que se vio en el microscopio electrónico fue la imagen de un acero típico de bajo carbono que se muestra en la figura 47. Las partículas submicroscópicas responsables del endurecimiento del acero no pueden verse en este instrumento; aquí solamente pueden verse los granos negros de la fase ferrrita, y los granos con franjas negras y blancas de la perlita.

Figura 47. Metalografía en el microscopio electrónico de barrido del acero

microaleado que SICARTSA emplea para la fabricación de varilla

de alta resistencia y baja aleación. La alta proporción de ferrita (zonas oscuras)

indica que el contenido de carbono es bajo. La zona de laminillas de perlita

se muestra con claridad. Foto de Ricardo Peralta Fabi y José Luis Albarrán

La preparación de la muestra, para el microscopio electrónico de transmisión es más complicada. Hubo que cortar una rebanada del acero de una décima de milímetro de grosor y de la rebanada sacar un disco de 3 milímetros de diámetro. Luego, con un chorrito de una mezcla de ácidos, se le fue carcomiendo el centro del disco hasta dejarlo sumamente delgado. Algunas zonas del disco llegan a tener grosores de unas cuantas micras (milésimos de milímetros), y sólo en estas zonas pueden atravesar los electrones con los que el microscopio electrónico de transmisión genera la imagen.

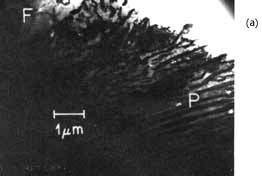

En la figura 48(a) vemos al acero microaleado. Aquí las zonas claras marcadas con una F son de ferrita, y las zonas de franjas negras y blancas son de perlita y están marcadas con una P. En la figura 48(b) se ve con mayor detalle la ferrita y aparecen claramente unos puntos oscuros que son los precipitados ricos en niobio y vanadio que tiene este acero. Estas partículas no son de niobio o de vanadio puros, son carburos o carbonitruros de niobio o vanadio.

En la máquina de tensión constatamos las propiedades mecánicas extraordinarias de estos aceros. Una resistencia mecánica superior a las 4.2 toneladas por cada centímetro cuadrado de sección de la varilla y una ductilidad muy superior a la que anteriormente habíamos visto en otras varillas.

La mejora en soldabilidad fue sorprendente. En el diafragma de "carbono contra carbono equivalente" se ilustra cómo este tipo de acero ofrece la posibilidad de regresar de la zona III, a la zona II, donde ya se puede establecer un compromiso en cuanto a soldabilidad. Se hicieron cientos de pruebas con varillas soldadas y se comprobó que, efectivamente, se mantiene la resistencia y la falla no se presenta en la soldadura.

Desde la perspectiva con que inicialmente se habían planteado las actividades de colaboración entre SICARTSA y la UNAM los objetivos se habían alcanzado, es decir, se contaba con una varilla de alta resistencia y de buena soldabilidad. Sin embargo, el detalle del comportamiento mecánico mostró que los aceros microaleados tenían mucho más que ofrecer a los constructores en las zonas sísmicas.

|

|

Figura 48. (a) Estructura del acero microaleado tomada en el microscopio

electrónico de transmisión. Las zonas de franjas negras (cementita) y claras

(ferrita) son granos de perlita. La zona más clara en la esquina superior izquierda

se amplifica en el recuadro (b) empleando la técnica del campo oscuro. Los puntos

blancos (en b) son precipitados de carburos o carbonitruros de niobio o vanadio.

A estos precipitados se deben la alta resistencia y la gran ductilidad de estos

aceros. Foto de José Reyes Garza y José Luis Albarrán.

La varilla microaleada es sumamente tenaz. La tenacidad es la capacidad que tienen los materiales de absorber la energía al deformase antes de ocurrir la fractura. En las zonas sísmicas, la estructura de los edificios debe absorber la energía de movimiento transmitida por los terremotos. Si esta energía no es absorbida por el acero, que es el elemento plástico de las estructuras de concreto reforzado, esa energía se concentra entonces en la fractura del concreto de trabes o columnas, lo cual es catastrófico.

La disponibilidad de varilla microaleada para la construcción de grandes estructuras de concreto seguramente ayudará a elevar su capacidad de resistencia ante los inevitables sismos del futuro. Afortunadamente en México contamos ahora con una nueva norma oficial que ampara a la varilla microaleada y, además, ésta se ha incorporado a la nueva normatividad que en materia de construcción se elaboró en la ciudad de México, aprovechando las lecciones que nos dejaron los terremotos de septiembre de 1985.